受益于全球節能減排趨勢及歐盟達成碳排放協議,全球鋰電市場在2018年后進入需求高速發展時期。根據高工產業研究院(GGII)數據顯示,2018-2021年,全球鋰電池需求量持續上升,2019年至2021年,同比增速從16.6%躍升至38.4%。其中,動力電池占比超過60%。

GGII數據預測,到2025年全球新能源汽車滲透率將達到25%以上,這將帶動全球動力電池出貨量超過1550GWh。

瞄準TWh時代機遇,時代高科自動化裝備事業部應勢而上。

企業標準的建立及認證

時代高科已圍繞鋰電行業整場制造物流倉儲裝備系統制定多個企業標準,均已在深圳市標準信息平臺認證系統認證。

建立標準體系的優勢在于,可以實現企業優化管理、簡化流程;提升效益、提升效率;降低成本、降低風險;提高質量、提高利潤等綜合管理效益,最終使企業達到整體化和系統化的最佳秩序。

豐富的物流裝備領域服務經驗

時代高科為機械、電子、光電行業的客戶提供自動物流裝備已經多年。在鋰電自動化物流領域,時代高科已為國軒高科、億緯鋰能、孚能科技、比克、比亞迪、國聯等多家鋰電龍頭企業整合集成物流的成功案例。

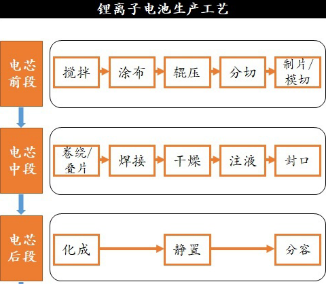

圖:鋰電池生產工藝流程

當前,動力電池產能從十GWh級別向百GWh級別跨越,大規模產能制造疊加各家動力電池企業生產工藝、產品規格差異,在自動化物流環節,仍然面臨諸多難題,如:

對制造過程有極高的質量一致性要求;

復雜的工藝路線;

大量的自動化設備之間的交互、兼容、協同;

對工藝控制的高精度要求;

對生產全流程產生大量數據的智能化處理與運維;

快速響應客戶需求;

簡而言之,動力電池行業在擴產與交付壓力下,正在快速向智能制造生產模式變遷。而智慧物流作為智能制造的重要組成部分,能夠有效提高生產效率及產品一致性、降低運營成本、打通廠內數據閉環,推動行業極限制造。

時代高科的全自動物流系統以實現生產方式從傳統的勞動力密集型向自動化、信息化、智能化方向轉型升級。全自動物流線以動力電池托盤為信息載體單元,實現生產管理系統實時跟蹤、電池生產工序實時監控等全自動操作模式。

全自動物流系統將整個動力鋰電池生產的各環節全部合理連接,通過存儲設備、輸送設備、裝盤區設備、NG站等專機,并采用先進的機器人進行物料搬運,從電芯卷繞到最終成品,大大減少人工,甚至取代人工,實現了電池生產全工藝過程的自動化、智能化,達到生產企業預期的指標,幫助電池企業打造真正的智能車間。

在電芯物流線輸送過程中,該系統克服了托盤與輸送帶之間的摩擦問題,降低粉塵對生產的影響。

值得一提的是,全自動物流線在人力節省方面做了多方面的細節設計。例如在輸送線上配備自動清潔除塵系統,用于自動清潔粉塵,節省了人工;物流線空盤自動回流功能,節省了生產現場取盤人力等。

在倉儲物流過程中,時代高科采用先進的自動化立體倉庫與自動化生產物流理念,電池從烤箱區開始經過多個功能區的輸送與儲存。在有效空間內實現倉儲能力最大化、出入庫搬運作業自動化、庫存及設備監控管理智能化,使自動倉儲系統配合生產做到高效、快捷、無誤。

值得注意的是,整場物流不僅要求各個環節的協同,更要求整場的設計把控能力和不同廠家不同產線的深入理解。時代高科深耕鋰電領域十多年,具備較強的整體廠內物流系統集成能力。從上層集成方案設計至下層設備硬件均已具備相關項目經驗和技術沉淀。可完全應對智慧工廠項目建設中:前期規劃,中期實施,后期維護等各個環節。

可以看到,時代高科作為極少具備同時提供真空干燥裝備和整場物流裝備的企業,正在通過可靠、高效的完整解決方案,為鋰電行業邁向極限制造加持賦能。