新能源汽車價格戰打響,動力電池生產增效降本迫在眉睫。

站在制造降本角度,擴大產能規模、提高生產效率、提升產品良率、降低每GWh生產投資,成為動力電池企業的主流共識。

高工鋰電注意到,真空干燥設備屬于鋰電池高能耗生產核心裝備之一,目前鋰電行業對于干燥工段提出了更加柔性化生產、更高產能、更低能耗的要求,同時對于真空和溫度各項指標也越來越苛刻。

考慮到隨著電池材料體系的變化,鋰電池干燥的難度越來越大,以及大規模生產對于革新工藝的要求,能夠為行業提供高效率、低能耗、節約場地解決方案的真空干燥智能裝備企業,有望捕捉動力電池持續大規模擴產增長機遇。

從設備結構形式來看,目前鋰電池真空干燥設備的主流應用分為單體爐和隧道爐,由于兩種形態的干燥設備各有長短優劣,因此業內也在不斷探索單體爐與隧道爐取長補短的綜合型創新解決方案。

從工藝革新角度來看,行業正在開發節能增效新工藝,通過降低干燥溫度,縮短干燥時間,節約能耗,提升物流線上下料效率等手段,達到節能增效的效果。

作為真空干燥設備細分領域的領跑者,時代高科是最早發明、最早應用隧道式真空干燥設備的企業,并且堅持技術開發和產品更新迭代。從2013年正式應用的第一代高真空全自動隧道爐開始,目前已經正式推出了七代產品。

近期,時代高科在隧道爐技術迭代上取得進一步突破,技術指標也再次更新。

據了解,此次推出的高效短隧道爐的創新解決方案,通過縮短隧道式干燥設備的長度,達到提高生產柔性化的目的,并保持了隧道節能和高效的特點。同時,通過結構設計的調整,提高了真空和溫度的特性,使得總體的干燥時間大幅度降低。

從客戶實際驗收的應用數據來看,時代高科的高效短隧道的方案在干燥時間上已經可以縮短到1.5小時,在極限真空度上可以達到0.18Pa,溫度均勻性達到±1.5℃。這些參數在國際范圍內均屬于行業內頂尖水平。

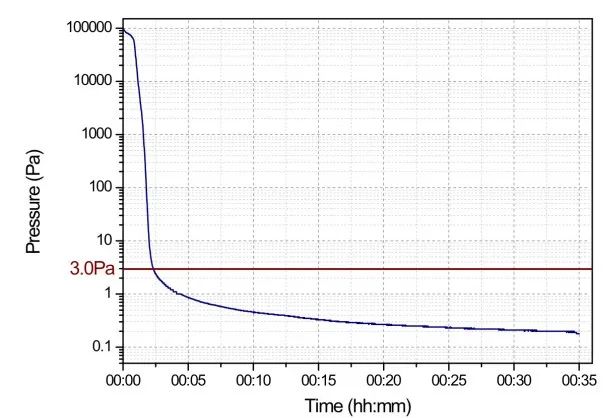

首先在真空度上,目前時代高科的隧道爐極限真空度已經達到0.2Pa以內,例如下圖所示的項目驗收真空度測試中,隧道爐的極限真空度達到0.18Pa。

圖一:時代高科隧道爐真空檢驗數據示例

在同一臺設備上的滿載檢測數據發現,滿載真空度可以達到3.3Pa以內。

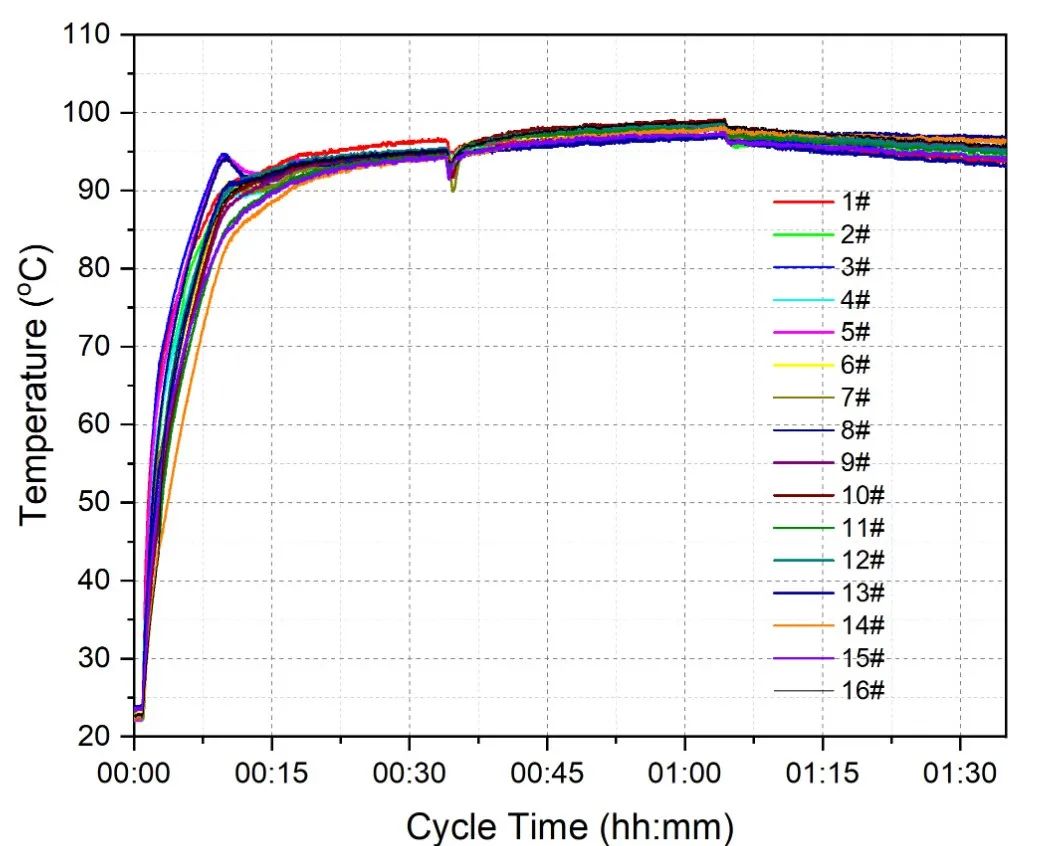

總體干燥時間上,下圖顯示了從預熱到真空干燥的整體時間,冷卻已經在物流線上直接進行,所以不包括在整體干燥工藝時間內。從圖二可見,整體的干燥時間縮短到了1小時35分鐘。

圖二:時代高科隧道爐整個干燥過程溫度記錄(16點空間分布測溫)

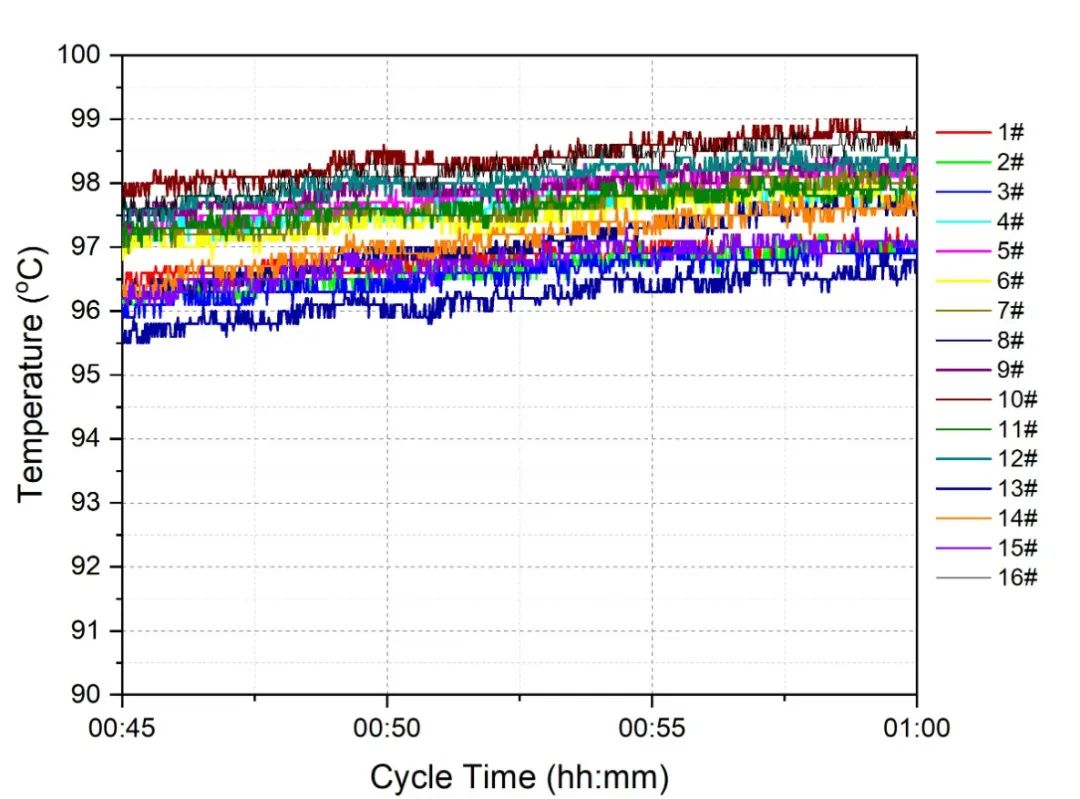

為了顯示溫度均勻性,可以將真空段的溫度放大,如圖三所示,可以清楚地看到,在這個案例中,溫度的分布范圍為96~99℃,均勻性已經達到了±1.5℃的范圍。

圖三:時代高科隧道爐真空段溫度實測值(16點空間分布測溫)

總體來看,將難而正確的事情做到極致,往往會爆發出巨大的商業價值。面向動力電池及儲能兩大坡長雪厚的賽道,持續領先創新的真空干燥解決方案,也將成為時代高科賦能TWh時代極限智造的強大助力。